目前,各大汽车制造厂都在研制并应用重量轻,强度高的铝合金板材应用于汽车的车身,但受制于铝材焊接的一些制约条件,例如:电极端面容易粘连、熔核颗粒化、内部和表面飞溅、表面裂纹、焊核内部气孔、焊核中极易产生裂纹、热影响区产生裂纹、过度飞溅引起焊核缩孔等,有的汽车品牌虽然已经成功应用20%以上的铝材于车身之上,但也多是采用铆接技术来实现,效率低,成本高。为此,博世力士乐成功开发出了适用于铝材焊接的中频自适应电阻焊接技术产品系列:PSI64C0(焊接电流可达80KA)和PSI65C0(焊接电流可达120KA),该产品与以往钢材焊接监控动态电阻曲线的不同,铝材焊接采用焊接过程中监控焊接压力动态曲线,来实现对铝材焊点的质量监控,从而得到完美的焊接效果。

铝材焊接的工艺及其控制实现的技术原理

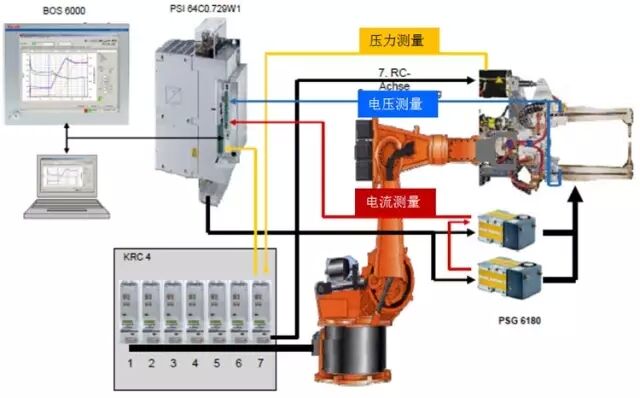

除了使用以前钢材焊接已经很成功的焊接电流、焊接电压、焊接时间的测量监控技术之外,铝材焊接还需要增加一个预热处理和压力测量及其监控技术。

预热处理工艺:采用一个小电流,进行短时间的预热处理。当此过程中,测量到扰动因素,预热处理的时间可以延长或缩短。在主焊接开始之前,对预热处理结束后的电阻与正常的电阻进行检查比较。通过设定起始条件,可减少焊接过程的变化量。

压力测量:压力测量信号用于焊接过程之中,因为在铝材焊接过程中,没有明显的动态电阻变化的特性。因此,焊接压力测量信号是铝材焊接正常调节工作的必要测量信号。

因此,铝合金材料的焊接,是采用记录焊接过程中的压力动态曲线,来作为其样本压力动态曲线;焊接过程中,以该动态压力样本曲线为参考,实时地进行过程的自适应调节,实现铝材焊点质量的精确控制。

铝材自适应电阻点焊所需的硬件配置

从上述实现原理看出,铝材点焊关键需要得到其动态压力样本曲线, 不同的铝材组合,其焊点的动态压力样本曲线会不相同的,所以精确地测量合格的铝焊点生成过程中的动态压力曲线,是技术的关键之一; 从下图可以看出,可以采集伺服焊钳的伺服电机的实时力矩参数,也可以在伺服焊钳的动静臂上安装压力传感器,测量的压力信号,通过实时地输入到博世力士乐的中频焊接控制器接口,博世的焊接控制器内部自动生成焊接过程中的铝焊点的动态压力曲线。

并通过博世力士乐铝材点焊的专利技术 FQF , 最终可以精确实现铝材电阻点焊的自适应质量闭环控制。

德国戴姆勒奔驰及韩国的现代起亚汽车集团已经开始采用该新技术用于铝合金车身的生产;目前,中国的各大汽车集团也在大力研发新能源汽车,大力开发应用铝材车身的汽车。

博世力士乐愿全力携其最先进的铝材电阻点焊技术产品,为中国汽车工业的腾飞及国家经济转型贡献力量。

力士乐导轨|力士乐线轨|力士乐线性滑轨|力士乐直线导轨|力士乐滑块|力士乐线性滑座|力士乐导轨|德国星牌STAR滑块|Bosch Rexroth中国代理商合作伙伴-昆山德邦力士乐自动化科技有限公司http://www.boschrexroth-db.com

|